Modélisation et simulation numérique : de l’atome au procédé

Florence BARAS

Responsable

fbaras@u-bourgogne.fr

Tél : 03 80 39 61 75

Parallèlement au travail expérimental associé à chaque thématique de recherche du département PMDM, nous développons une approche de modélisation des processus et/ou des procédés afin d'améliorer la maîtrise des propriétés en fonction de la microstructure.

La panoplie des méthodes est très large.

A l'échelle macroscopique :

- méthode des éléments finis pour une approche multi-physique et une description du comportement mécanique (ANSYS, Fluent, COMSOL multiphysics, Abaqus, …)

A l'échelle microscopique :

- Dynamique moléculaire (EAM potential method pour les interactions métalliques, ReaxFF pour les réactions d'oxydation, …)

A l'échelle mésoscopique :

- Discrete Element Method (LIGGHTS)

- Smoothed Particle Hyrodynamics

Simulations des procédés :

- modélisation prédictive de la fabrication additive par projection thermique

- design des containers pour la compression isostatique à chaud (CIC)

Matériaux :

- métaux

- alliages (acier, Ti, Ni, …)

- oxydation des matériaux métalliques,

- alliages à haute entropie, …

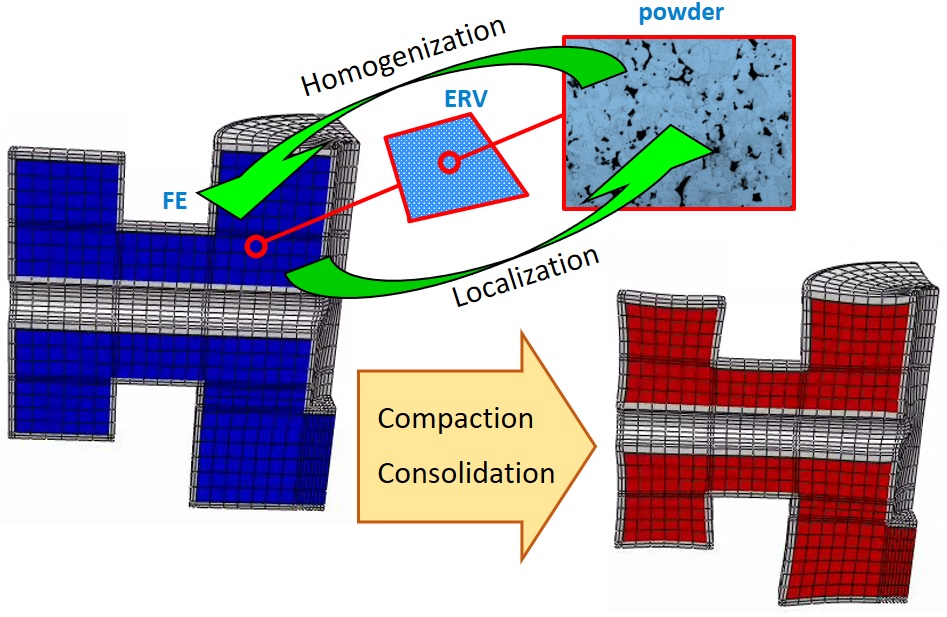

Modélisation de la compaction des poudres

Par des techniques d’éléments finis, nous modélisons les mécanismes de déformation qui interviennent lors de la compaction des poudres sous forte pression. Le but est de concevoir la forme des containers qui permettront d’obtenir un pièce au plus proche de la forme souhaitée par CIC (compression isostatique à chaud) et d’obtenir une consolidation optimale en tout point. Ceci nécessite d’établir les lois constitutives pour un VER de matériau pulvérulent permettant de décrire correctement la transition d’échelle. Le calcul des contraintes et des températures locales permet de décrire les évolutions microstructurales intervenant dans la poudre en cours de compaction.

Contact : Jean-Philippe Chateau-Cornu (site de Dijon)

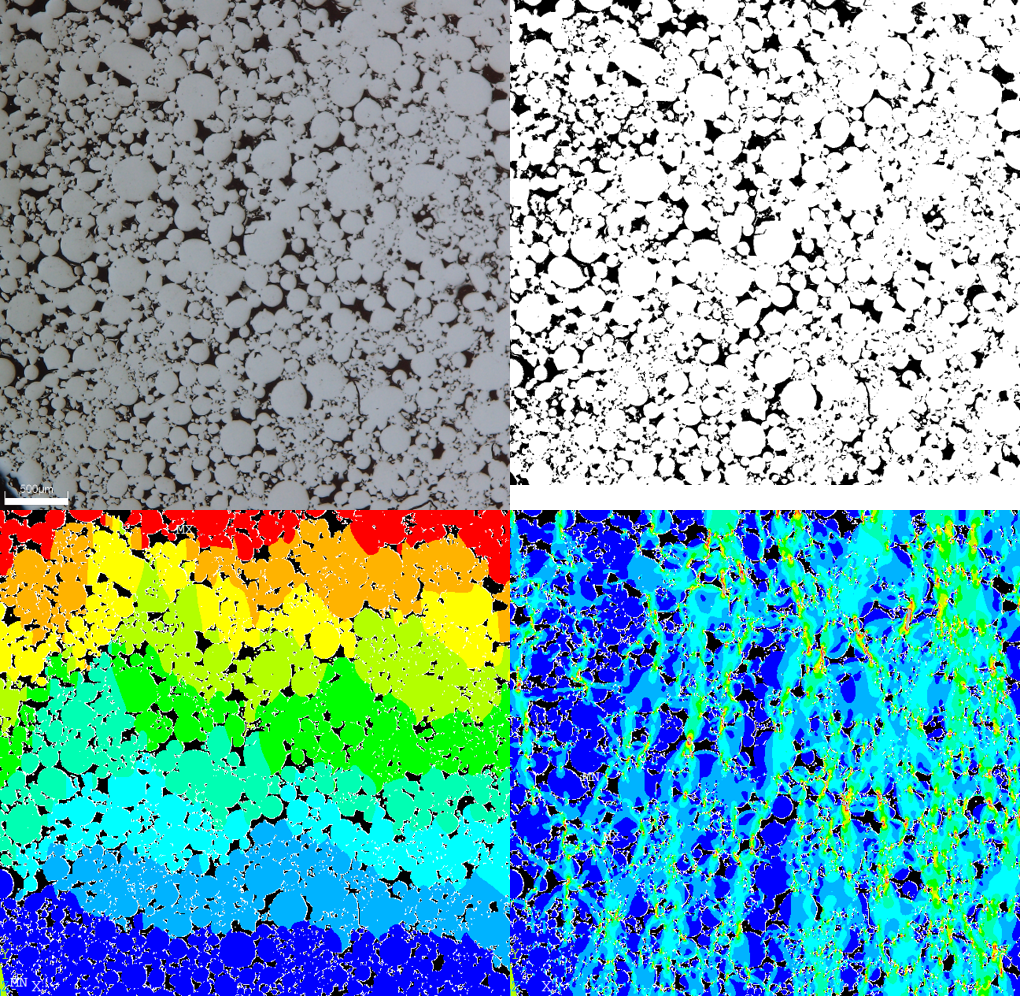

Estimation de propriétés effectives de matériaux à partir de micrographies

Dans ce type de calculs, c'est l'image de la structure elle-même qui constitue le maillage : chaque pixel est converti en un élément carré pour une modélisation par éléments finis qui sera traitée par le code ANSYS.

Une poudre d'inox partiellement frittée (en haut à gauche) et l'image binaire correspondante (en haut à droite). Un champ de déplacement vertical obtenu pour une sollicitation virtuelle de type compression verticale (en bas à gauche) et le champ de contraintes (Von Mises) correspondant (en bas à droite).

Le modèle permet (par exemple) d'évaluer le ratio entre le module d'élasticité du matériau partiellement fritté, relativement au module d'élasticité du matériau dense de même nature.

Contact : Rodolphe Bolot (site du Creusot)

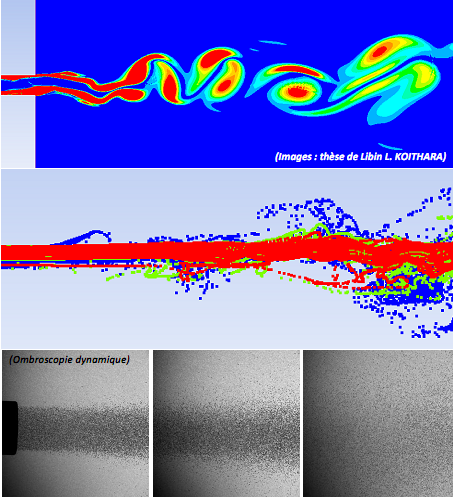

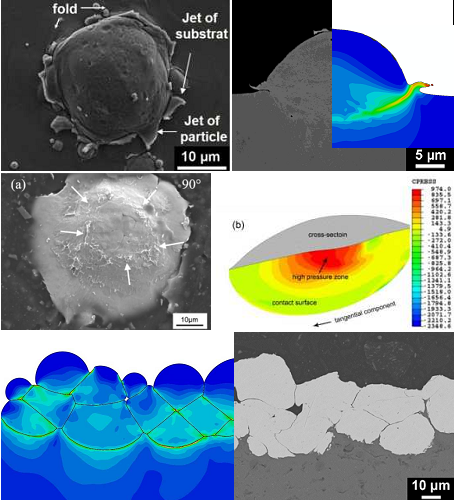

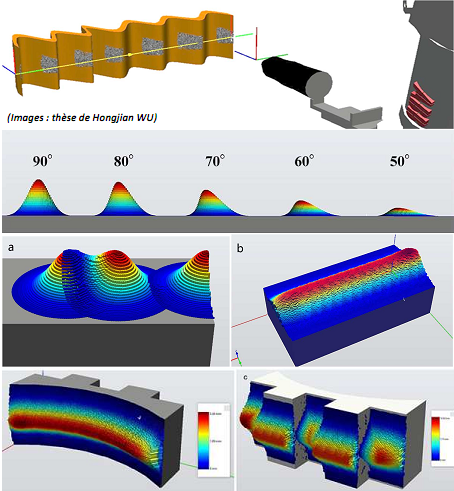

Simulation des procédés

Comprendre, contrôler et prédire le comportement phénoménologique de la fabrication additive par projection à froid permet un développement continu de plusieurs solutions technologiques capable d’intégrer les matériaux innovants et leurs performances. L’équipe PMDM site UTBM travaille sur cette problématique en tirant profit de la modélisation et simulation numérique pour optimiser le fonctionnement de cette méthode additive en maîtrisant l’ensemble des interactions entre paramètres procédés et croissance additive de matière lors de collision continue de poudres micrométriques sur un substrat cible. Les travaux de simulation comprennent en cela trois aspects distincts mais étroitement liés : le contrôle de la cinétique de croissance de matière en fonction du mouvement et de la trajectoire de la buse de projection, le comportement phénoménologique de l’écoulement compressible supersonique à l’intérieur et à l’extérieure de la buse et ses interactions cinématique et thermique avec les poudres micrométriques, et les mécanismes de formation de revêtement produits par la collision balistique et les fortes vitesses de déformation lorsque celles-ci prévalent comme dans le cas des matériaux déformables. La thématique « simulation des procédés » développe ainsi des modèles multiphysiques prédictifs qui servent à caractériser les phénomènes gouvernant la fabrication additive par projection thermique et leurs conséquences sur les réponses du matériau étudié pendant la formation de dépôt.

Contact : Rija-Nirina Raoelison, Sihao Deng (site de Sevenans)

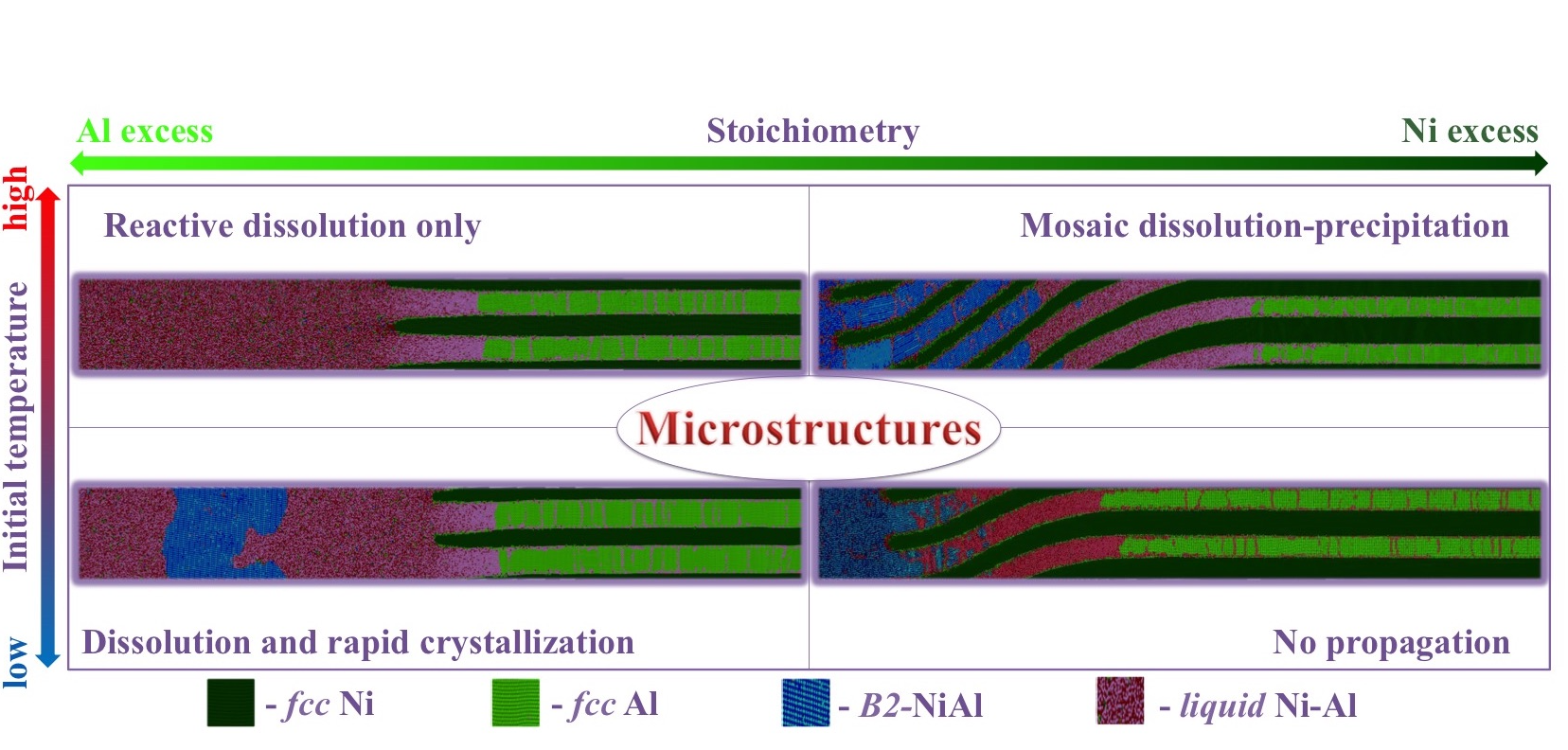

Réactions aux interfaces dans les multicouches nanométriques métalliques

Nous étudions les réactions auto-entretenues qui se développent dans les multicouches nanométriques métalliques par une modélisation à l’échelle microscopique. La dynamique moléculaire permet de déceler les mécanismes élémentaires associés au transfert de masse et de chaleur, à la dissolution et au mélange, aux transitions de phase à l’échelle nano. Cette modélisation a pour but de comprendre la relation entre la microstructure et les propriétés du front de réactif. Ces matériaux très énergétiques sont appliqués pour des procédés de soudure de matériaux sensibles à la température.

Contact : Florence Baras, Olivier Politano (site de Dijon)

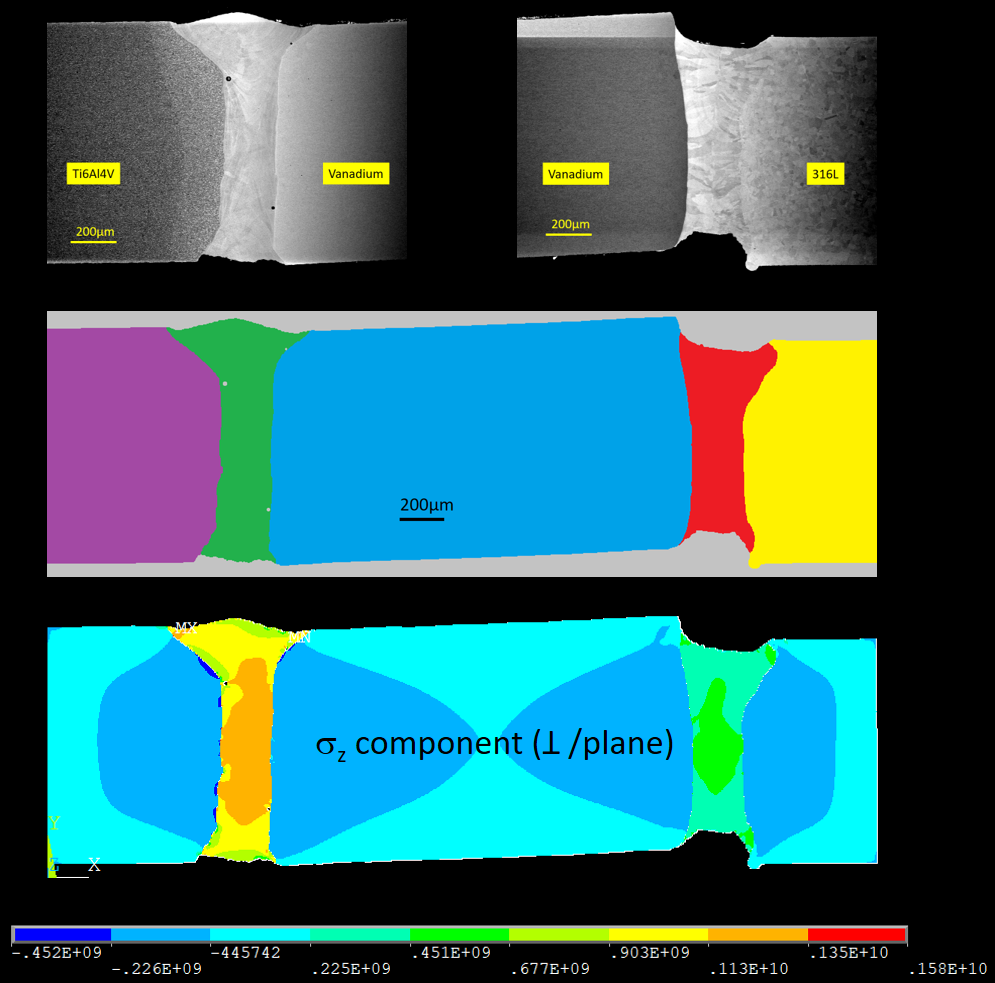

Estimation de champs de contraintes dans les assemblages soudés, à partir de calculs sur micrographies

Pour ce type de calculs, c'est l'image de la micrographie de l'assemblage (après traitement) qui sert de maillage pour les calculs par éléments finis (FEM).

Le cas présenté concerne celui d'un assemblage Ti6Al4V/inox réalisé via un insert en vanadium. Cet insert permet d'éviter la formation de phases fragiles (notamment FeTi et Fe2Ti) généralement observée en soudage direct. En contrepartie, cet assemblage requiert la réalisation de 2 cordons de soudure distincts. Les micrographies des 2 cordons individuels sont présentées sur le dessus. L'assemblage 5 matériaux utilisé pour les calculs (chaque couleur correspond à un matériau différent) est présenté sur l'image du milieu. Enfin la composante sigma_z (Pa) du tenseur des contraintes (composante perpendiculaire à la coupe) illustre les résultats obtenus en considérant la contraction thermique des matériaux des 2 cordons lors de leur refroidissement à température ambiante. Les résultats indiquent la présence d'une contrainte en tension (+) dans les 2 cordons, balancée par une contrainte en compression (-) dans les matériaux de base non fondus. A noter tout de même que le niveau de contrainte reste sensible vis-à-vis de la loi de comportement considérée pour les matériaux (ici lois bilinéaires). En particulier, la considération d'une limite élastique de 1GPa pour TA6V (et pour le cordon TA6V/vanadium) explique la présence d'un niveau de contrainte aussi élevé que 1.2 GPa dans le cordon en question.

Contact : Rodolphe Bolot (site du Creusot)

- kc_data:

- a:8:{i:0;s:0:"";s:4:"mode";s:2:"kc";s:3:"css";s:0:"";s:9:"max_width";s:0:"";s:7:"classes";s:0:"";s:9:"thumbnail";s:0:"";s:9:"collapsed";s:0:"";s:9:"optimized";s:0:"";}

- kc_raw_content:

- [kc_row use_container="yes" _id="672021"][kc_column width="59.81%" _id="699427"][kc_column_text _id="340541"]

Modélisation et simulation numérique : de l'atome au procédé

[/kc_column_text][/kc_column][kc_column width="40.18%" _id="994266"][kc_column_text _id="758830"]Florence BARAS

Responsable

fbaras@u-bourgogne.fr

[/kc_column_text][/kc_column][/kc_row][kc_row use_container="yes" _id="163091"][kc_column width="12/12" video_mute="no" _id="573556"][kc_spacing height="10px" _id="826969"][/kc_column][/kc_row][kc_row use_container="yes" _id="195562" cols_gap="{`kc-css`:{}}" force="__empty__" container_class="full bg-rs" animate="fadeInLeft||"][kc_column width="2%" _id="436697"][/kc_column][kc_column width="43%" _id="421469"][kc_column_text _id="720167"]

Tél : 03 80 39 61 75Parallèlement au travail expérimental associé à chaque thématique de recherche du département PMDM, nous développons une approche de modélisation des processus et/ou des procédés afin d'améliorer la maîtrise des propriétés en fonction de la microstructure.

La panoplie des méthodes est très large.

A l'échelle macroscopique :

- méthode des éléments finis pour une approche multi-physique et une description du comportement mécanique (ANSYS, Fluent, COMSOL multiphysics, Abaqus, …)

A l'échelle microscopique :

- Dynamique moléculaire (EAM potential method pour les interactions métalliques, ReaxFF pour les réactions d'oxydation, …)

A l'échelle mésoscopique :

- Discrete Element Method (LIGGHTS)

- Smoothed Particle Hyrodynamics

Simulations des procédés :

- modélisation prédictive de la fabrication additive par projection thermique

- design des containers pour la compression isostatique à chaud (CIC)

Matériaux :

- métaux

- alliages (acier, Ti, Ni, …)

- oxydation des matériaux métalliques,

- alliages à haute entropie, …

Modélisation de la compaction des poudres

Par des techniques d’éléments finis, nous modélisons les mécanismes de déformation qui interviennent lors de la compaction des poudres sous forte pression. Le but est de concevoir la forme des containers qui permettront d’obtenir un pièce au plus proche de la forme souhaitée par CIC (compression isostatique à chaud) et d’obtenir une consolidation optimale en tout point. Ceci nécessite d’établir les lois constitutives pour un VER de matériau pulvérulent permettant de décrire correctement la transition d’échelle. Le calcul des contraintes et des températures locales permet de décrire les évolutions microstructurales intervenant dans la poudre en cours de compaction.

Contact : Jean-Philippe Chateau-Cornu (site de Dijon)

[/kc_column_text][/kc_column][kc_column width="2%" _id="963220"][/kc_column][kc_column width="48%" _id="244297"][kc_single_image image_size="full" _id="502277" image_source="media_library" image="12665" on_click_action="lightbox"][/kc_column][/kc_row][kc_row use_container="yes" _id="827387"][kc_column width="12/12" video_mute="no" _id="246805"][kc_spacing height="30px" _id="912416"][/kc_column][/kc_row][kc_row use_container="yes" _id="256786" cols_gap="{`kc-css`:{}}" force="__empty__" container_class="full bg-rs" animate="fadeInLeft||"][kc_column width="2%" _id="276510"][/kc_column][kc_column width="36%" _id="356373"][kc_spacing height="20" _id="358292"][kc_single_image image_size="full" _id="644641" image_source="media_library" image="12508" on_click_action="lightbox"][kc_spacing height="20" _id="496748"][/kc_column][kc_column width="4%" _id="926914"][/kc_column][kc_column width="56%" _id="501983"][kc_spacing height="20" _id="591591"][kc_column_text _id="739837"]Estimation de propriétés effectives de matériaux à partir de micrographies

Dans ce type de calculs, c'est l'image de la structure elle-même qui constitue le maillage : chaque pixel est converti en un élément carré pour une modélisation par éléments finis qui sera traitée par le code ANSYS.

Une poudre d'inox partiellement frittée (en haut à gauche) et l'image binaire correspondante (en haut à droite). Un champ de déplacement vertical obtenu pour une sollicitation virtuelle de type compression verticale (en bas à gauche) et le champ de contraintes (Von Mises) correspondant (en bas à droite).

Le modèle permet (par exemple) d'évaluer le ratio entre le module d'élasticité du matériau partiellement fritté, relativement au module d'élasticité du matériau dense de même nature.

Contact : Rodolphe Bolot (site du Creusot)

[/kc_column_text][kc_spacing height="20" _id="332107"][/kc_column][kc_column width="2%" _id="537662"][/kc_column][/kc_row][kc_row use_container="yes" _id="57263"][kc_column width="12/12" video_mute="no" _id="783293"][kc_spacing height="30px" _id="913597"][/kc_column][/kc_row][kc_row use_container="yes" _id="230655" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInRight||"][kc_column width="50%" _id="398551"][kc_column_text _id="567825"]Simulation des procédés

Comprendre, contrôler et prédire le comportement phénoménologique de la fabrication additive par projection à froid permet un développement continu de plusieurs solutions technologiques capable d’intégrer les matériaux innovants et leurs performances. L’équipe PMDM site UTBM travaille sur cette problématique en tirant profit de la modélisation et simulation numérique pour optimiser le fonctionnement de cette méthode additive en maîtrisant l’ensemble des interactions entre paramètres procédés et croissance additive de matière lors de collision continue de poudres micrométriques sur un substrat cible. Les travaux de simulation comprennent en cela trois aspects distincts mais étroitement liés : le contrôle de la cinétique de croissance de matière en fonction du mouvement et de la trajectoire de la buse de projection, le comportement phénoménologique de l’écoulement compressible supersonique à l’intérieur et à l’extérieure de la buse et ses interactions cinématique et thermique avec les poudres micrométriques, et les mécanismes de formation de revêtement produits par la collision balistique et les fortes vitesses de déformation lorsque celles-ci prévalent comme dans le cas des matériaux déformables. La thématique "simulation des procédés" développe ainsi des modèles multiphysiques prédictifs qui servent à caractériser les phénomènes gouvernant la fabrication additive par projection thermique et leurs conséquences sur les réponses du matériau étudié pendant la formation de dépôt.

Contact : Rija-Nirina Raoelison, Sihao Deng (site de Sevenans)

[/kc_column_text][/kc_column][kc_column width="5%" _id="190232"][/kc_column][kc_column width="45%" _id="121900"][kc_carousel_images img_size="full" items_number="3" tablet="2" mobile="1" speed="500" pagination="__empty__" auto_play="__empty__" alt_text="yes" _id="935597" images="12786,12785,12784" onclick="lightbox" navigation="yes" nav_style="arrow" auto_height="yes"][/kc_column][/kc_row][kc_row use_container="yes" _id="494755"][kc_column width="12/12" video_mute="no" _id="597038"][kc_spacing height="30px" _id="110328"][/kc_column][/kc_row][kc_row use_container="yes" _id="654675" cols_gap="{`kc-css`:{}}" force="__empty__" container_class="full bg-rs" animate="fadeInLeft||"][kc_column width="2%" _id="70857"][/kc_column][kc_column width="46%" _id="906209"][kc_spacing height="20" _id="475594"][kc_single_image image_size="full" _id="243307" image_source="media_library" image="12551" on_click_action="lightbox"][/kc_column][kc_column width="4%" _id="281106"][/kc_column][kc_column width="46%" _id="311984"][kc_spacing height="20" _id="89118"][kc_column_text _id="462492"]Réactions aux interfaces dans les multicouches nanométriques métalliques

Nous étudions les réactions auto-entretenues qui se développent dans les multicouches nanométriques métalliques par une modélisation à l’échelle microscopique. La dynamique moléculaire permet de déceler les mécanismes élémentaires associés au transfert de masse et de chaleur, à la dissolution et au mélange, aux transitions de phase à l’échelle nano. Cette modélisation a pour but de comprendre la relation entre la microstructure et les propriétés du front de réactif. Ces matériaux très énergétiques sont appliqués pour des procédés de soudure de matériaux sensibles à la température.

Contact : Florence Baras, Olivier Politano (site de Dijon)

[/kc_column_text][kc_spacing height="20" _id="448416"][/kc_column][kc_column width="2%" _id="110363"][/kc_column][/kc_row][kc_row use_container="yes" _id="621960"][kc_column width="12/12" video_mute="no" _id="555757"][kc_spacing height="30px" _id="845881"][/kc_column][/kc_row][kc_row use_container="yes" _id="827242" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInRight||"][kc_column width="50%" _id="804926"][kc_column_text _id="609679"]Estimation de champs de contraintes dans les assemblages soudés, à partir de calculs sur micrographies

Pour ce type de calculs, c'est l'image de la micrographie de l'assemblage (après traitement) qui sert de maillage pour les calculs par éléments finis (FEM).

Le cas présenté concerne celui d'un assemblage Ti6Al4V/inox réalisé via un insert en vanadium. Cet insert permet d'éviter la formation de phases fragiles (notamment FeTi et Fe2Ti) généralement observée en soudage direct. En contrepartie, cet assemblage requiert la réalisation de 2 cordons de soudure distincts. Les micrographies des 2 cordons individuels sont présentées sur le dessus. L'assemblage 5 matériaux utilisé pour les calculs (chaque couleur correspond à un matériau différent) est présenté sur l'image du milieu. Enfin la composante sigma_z (Pa) du tenseur des contraintes (composante perpendiculaire à la coupe) illustre les résultats obtenus en considérant la contraction thermique des matériaux des 2 cordons lors de leur refroidissement à température ambiante. Les résultats indiquent la présence d'une contrainte en tension (+) dans les 2 cordons, balancée par une contrainte en compression (-) dans les matériaux de base non fondus. A noter tout de même que le niveau de contrainte reste sensible vis-à-vis de la loi de comportement considérée pour les matériaux (ici lois bilinéaires). En particulier, la considération d'une limite élastique de 1GPa pour TA6V (et pour le cordon TA6V/vanadium) explique la présence d'un niveau de contrainte aussi élevé que 1.2 GPa dans le cordon en question.Contact : Rodolphe Bolot (site du Creusot)

[/kc_column_text][/kc_column][kc_column width="5%" _id="365243"][/kc_column][kc_column width="45%" _id="351617"][kc_single_image image_size="full" _id="377076" image_source="media_library" image="13380"][/kc_column][/kc_row]