Assemblages et fonctionnalisation de surfaces par procédés de haute énergie (laser, arcs électriques, projection thermique)

Différents moyens techniques et de recherche sont disponibles au sein des plateformes technologiques du Creusot et de Sévenans. Sur ces deux sites sont développés des études afin d’améliorer les techniques d’assemblages et fonctionnalisation de surfaces par procédés de haute énergie (laser, arcs électriques, projection thermique).

Assemblage des matériaux métalliques par procédés de fusion

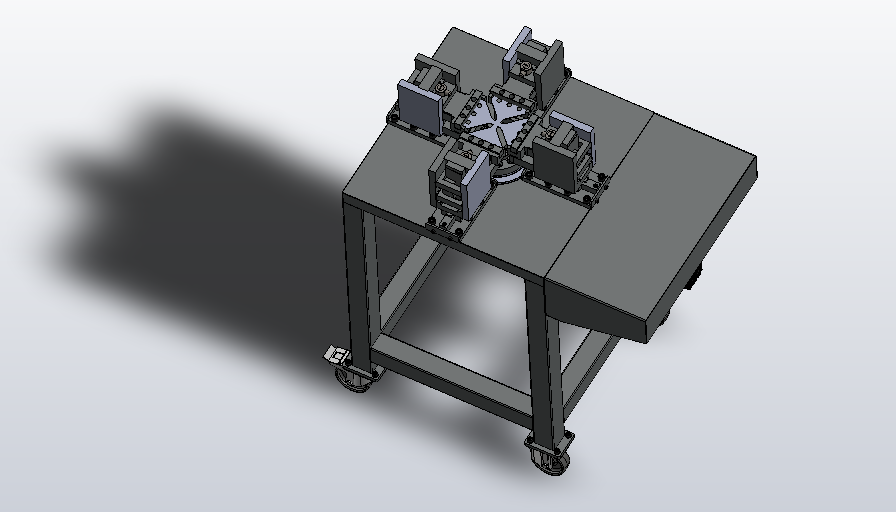

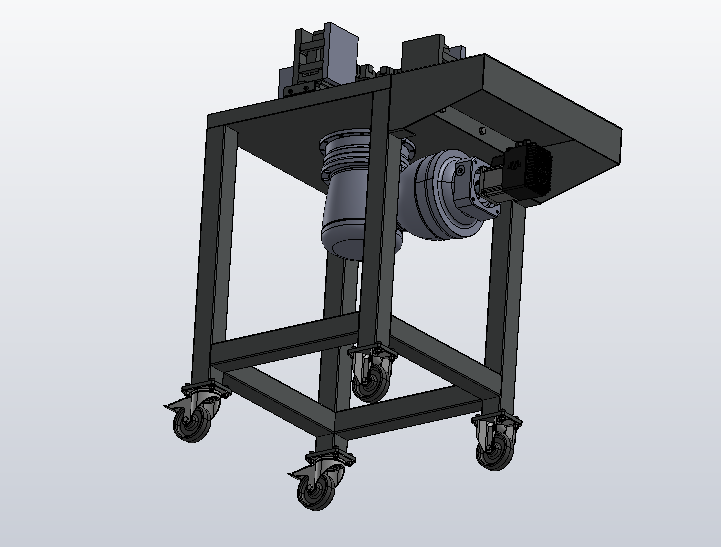

Ces activités sont réalisées au sein de Hall laser de la plateforme FLAIR (site Le Creusot et Chalon).

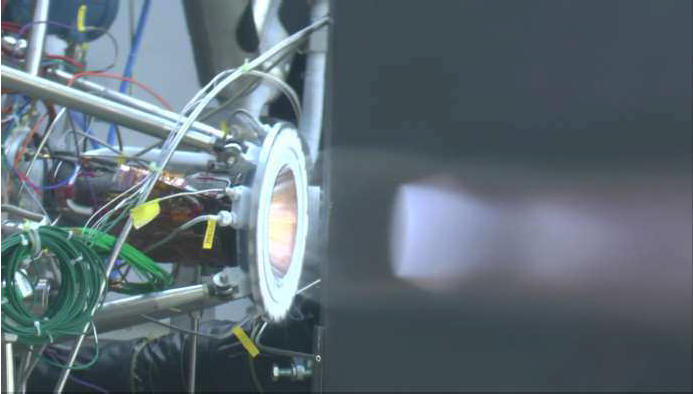

L’assemblage par fusion des matériaux métalliques, que ce soit avec les outils classiques comme le soudage à l’arc, ou avec les outils de précision, comme le soudage laser, présente un ensemble de phénomènes physiques agissant en forte synergie et fait objet de nombreuses études orientées vers la compréhension et la quantification des phénomènes liés à la création et au comportement de la soudure. L’étude des problématiques liées au soudage par fusion emploie des outils expérimentaux transversaux, comme les mesures de température, imagerie rapide, corrélation d’image, tests mécaniques, métallographie et les techniques d’analyse XRD, MEB-EDX, EBSD, … , ainsi que des outils numériques permettant de simuler ou de modéliser les champs de températures, de contraintes, de vitesses du liquide, associés au soudage.

Nos principaux axes d’activité dans le cadre de l’étude d’assemblage des matériaux métalliques sont les suivants :

Jean-Marie JOUVARD

Responsable

jean-marie.jouvard[at]u-bourgogne.fr

Tél : 03 85 42 43 24

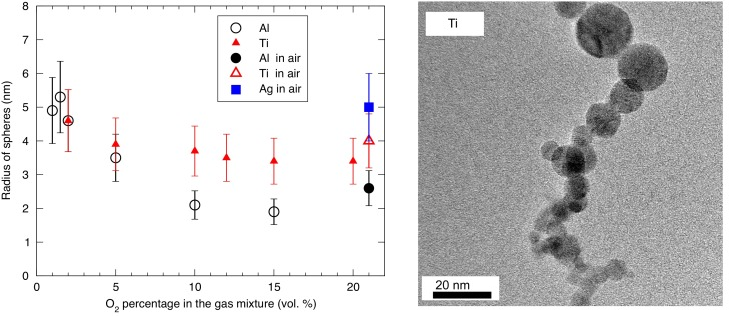

- Compréhension et maîtrise des assemblages laser entre les matériaux métalliques de la nature différente (cuivre/inox, aluminium/titane, inox/titane, aluminium/magnésium, aluminium/acier etc.), présentant les difficultés liés à la compatibilité métallurgique, à travers des caractérisations online (caméra rapide) et post-mortem (MEB-EDX, XRD, …).

Contact : Iryna Tomashchuk (site Le Creusot)

- Etudes thermomécaniques du soudage laser, arc ou hybride de structures complexes (instrumentation par thermocouples, mesures de déformations par corrélation d’image numérique, contraintes résiduelles)

Contact : Alexandre Mathieu (site Le Creusot)

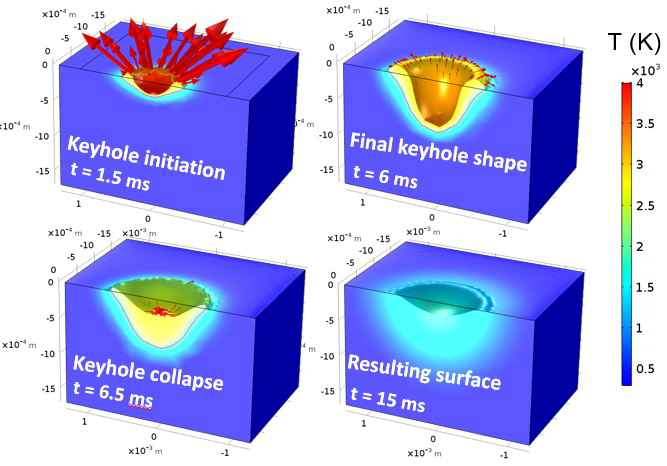

- Compréhension et quantification des phénomènes de soudage via la simulation et la modélisation de processus de soudage par FEM COMSOL et ABACUS (simulations du champ thermique et champ des contraintes, modélisation prédictive avec le couplage multiphysique thermique/convection/diffusion des espèces, etc.)

Contact : Iryna Tomashchuk (site Le Creusot)

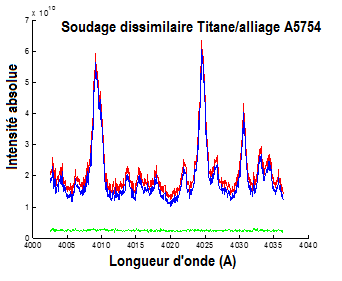

- Etudes spectrométriques des vapeurs/plasma générées lors de l’interaction laser-matière, en vue de la compréhension des phénomènes (processus d’ablation, comportement du capillaire) et la caractérisation physique des vapeurs (composition, température électronique, état d’ionisation)

- Fonctionnalisation de surface par laser : étude de la réactivité́ de la surface lors du traitement laser dans l’air : compréhension des mécanismes d’insertion (oxygène/azote) en surface lors d’un traitement de surface par laser, traitement par choc laser dans le but de la protection des surfaces à l’oxydation à haute température

Contacts : Jean-Marie Jouvard (site Chalon) / Luc Lavisse (site Dijon)

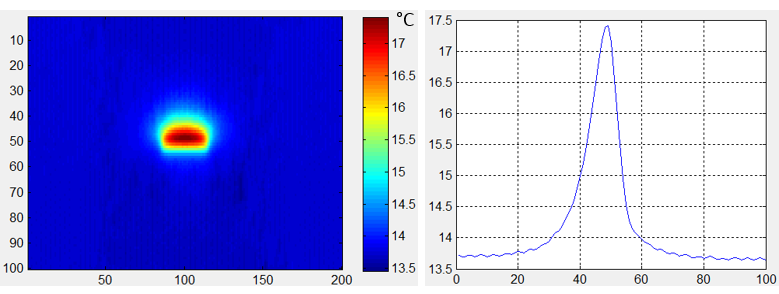

- Mise au point de nouvelles techniques CND : analyse par thermographie active dans le but de détecter des défauts surfaciques (analyse de la réponse thermique d’un matériau métallique suite au balayage d’une source laser). Ces activités sont réalisées en collaboration avec la plateforme CND (IUT Chalon – Licence CNDMS)

Contact : Jean-Christophe Kneip (site Chalon)

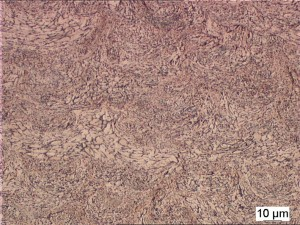

- Calcul sur micrographies: une activité émergente à l’IUT du Creusot.

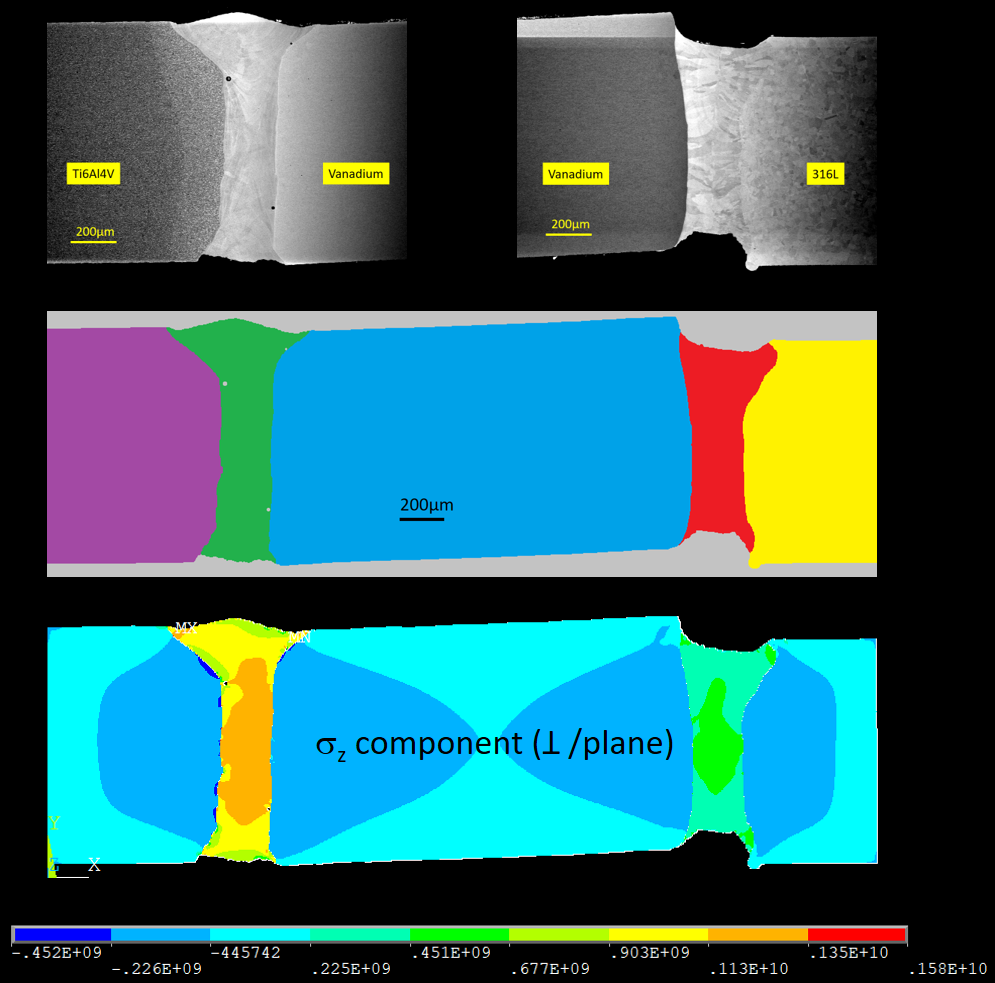

L’exemple ci-contre porte sur l’estimation des champs de contraintes/déformations dans un assemblage soudé par laser: c’est l’image de la micrographie de l’assemblage (après traitement) qui sert de maillage (calculs réalisés par éléments finis sous ANSYS APDL). Il s’agit plus particulièrement d’un assemblage Ti6Al4V/inox (épaisseur 1 mm) réalisé via un insert en vanadium (de couleur bleue sur l’image centrale). Cet insert permet d’éviter la formation de phases fragiles (notamment FeTi et Fe2Ti) généralement observée en soudage direct. En contrepartie, cet assemblage requiert la réalisation de 2 cordons de soudure distincts (en vert et rouge sur l’image centrale). Les micrographies des 2 cordons individuels sont présentées au dessus. L’assemblage 5 matériaux utilisé pour les calculs (chaque couleur correspond à un matériau différent) est présenté sur l’image centrale. Enfin la composante z (Pa) du tenseur des contraintes (composante normale à la coupe donc) illustre les résultats obtenus en considérant la contraction thermique des matériaux des 2 cordons lors de leur refroidissement à température ambiante. Les résultats indiquent la présence d’une contrainte en tension (+) dans les 2 cordons, balancée par une contrainte en compression (-) dans les matériaux de base non fondus. A noter que le niveau de contrainte estimé reste sensible vis-à-vis de la loi de comportement considérée pour les différents matériaux (ici lois bilinéaires). En particulier, la considération d’une limite élastique de 1 GPa pour TA6V (et pour le cordon TA6V/vanadium) explique la présence d’un niveau de contrainte aussi élevé que 1.2 GPa dans le cordon en question. Le couplage caractérisation/modélisation est donc essentiel, notamment pour la maîtrise des propriétés des matériaux des cordons (mélanges de matériaux) : des mesures par indentation locale doivent être réalisées.

Contact : Rodolphe Bolot (site Creusot)

Projection thermique

Ces activités sont réalisées au sein de la plateforme du LERMPS (site Sevenans).

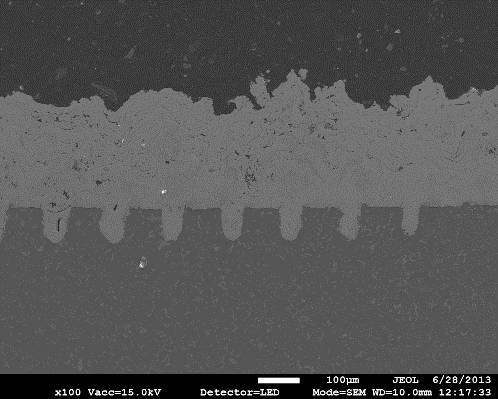

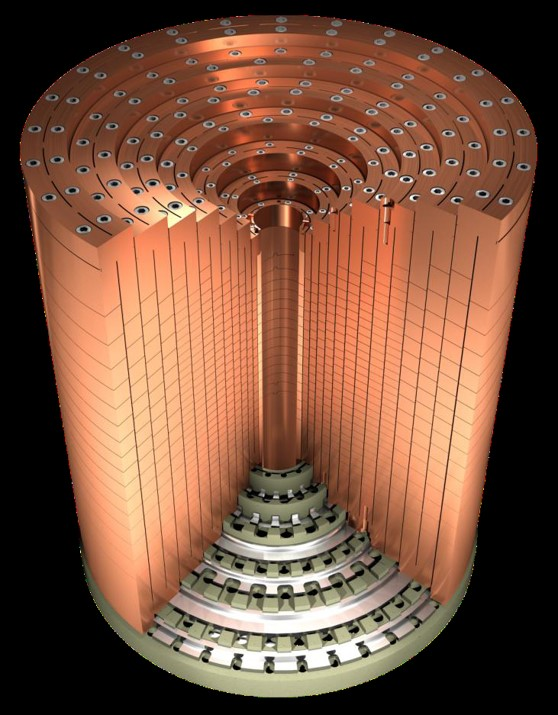

La projection thermique consiste à utiliser une source d’énergie en vue de fondre et d’accélérer un matériau fragmenté (avant ou après fusion) à l’exception de la projection à froid basée uniquement sur la déformation du matériau. Les différents procédés en projection thermique sont définis principalement par la source d’énergie mise en œuvre (combustion, décharge électrique).

Le procédé est conditionné par des transferts thermiques et/ou cinétiques entre le matériau projeté et la source enthalpique utilisée. L’énergie cinétique est communiquée à la particule par la vitesse et la viscosité du mélange gazeux de projection. La construction du revêtement résulte de l’empilement des particules sur le substrat. L’équilibre entre l’énergie cinétique et thermique des particules est donc prépondérant pour la qualité du revêtement.

Les principales spécificités de l’équipe :

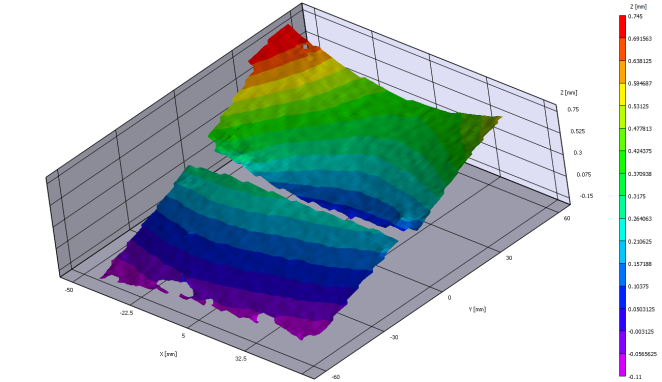

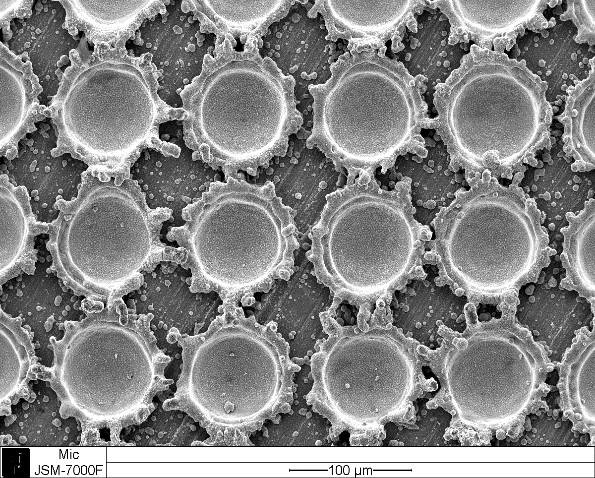

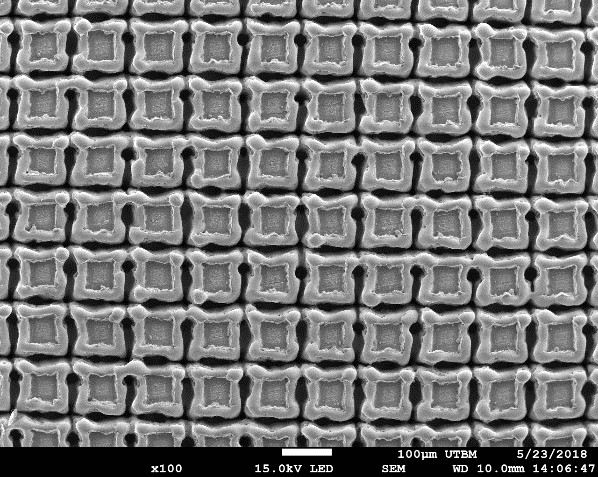

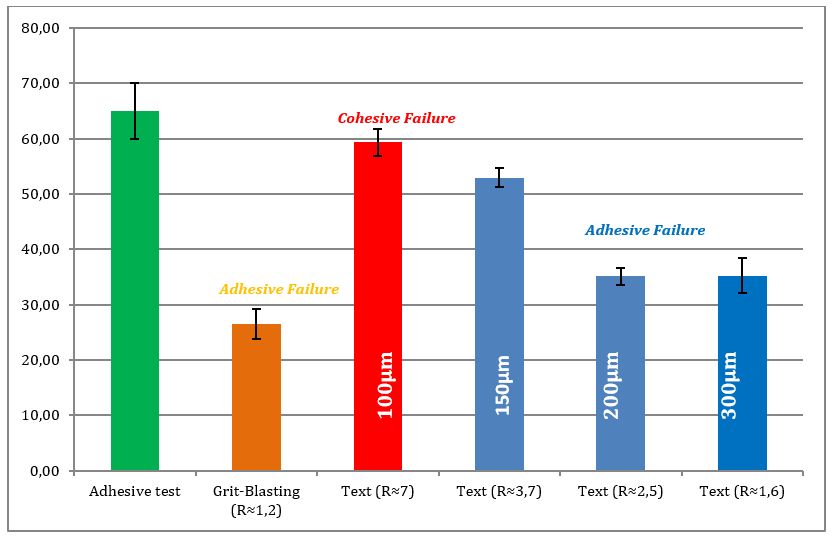

- préparation de surfaces avant projection par texturation laser. La mise en œuvre de revêtements réalisés par projection thermique connaît de nombreuses applications industrielles. Pourtant, certaines de ces applications restent inhibées par des caractéristiques telles que l’adhérence limitée des revêtements aux substrats, des problèmes de qualité, de reproductibilité, environnementaux (gestion des effluents) ou encore de coût industriel. En effet, un tel procédé nécessite plusieurs phases successives non synchronisées pour l’obtention d’un revêtement. C’est pourquoi, dans le but de remédier à ces inconvénients, un certain nombre de techniques connexes à la projection thermique par association de faisceaux laser ont vu le jour ces dernières années notamment en termes de préparation de surface, de maîtrise des flux thermiques par préchauffage ou par refroidissement cryogénique ou encore de refusion simultanée.

Si cette association a d’ores et déjà démontré un fort intérêt d’un point de vue technologique (par ablation laser des surfaces), l’évolution des technologies laser permet aujourd’hui de travailler encore plus vite et de façon encore plus efficace suivant un nouveau mode de traitement. Le développement des lasers à fibres a permis en effet de développer de nouveaux outils laser permettant à la fois de nettoyer les surfaces tout en maîtrisant la morphologie de ces dernières par un phénomène de texturation. La création de motifs par traitement laser en surface d’un matériau support (trous, lignes, etc.) permet ainsi le contrôle de sa géométrie et de définir un état de surface adapté au procédé de mise en œuvre du revêtement pour optimiser ainsi l’adhérence revêtement-substrat.

Contact : Sophie Costil

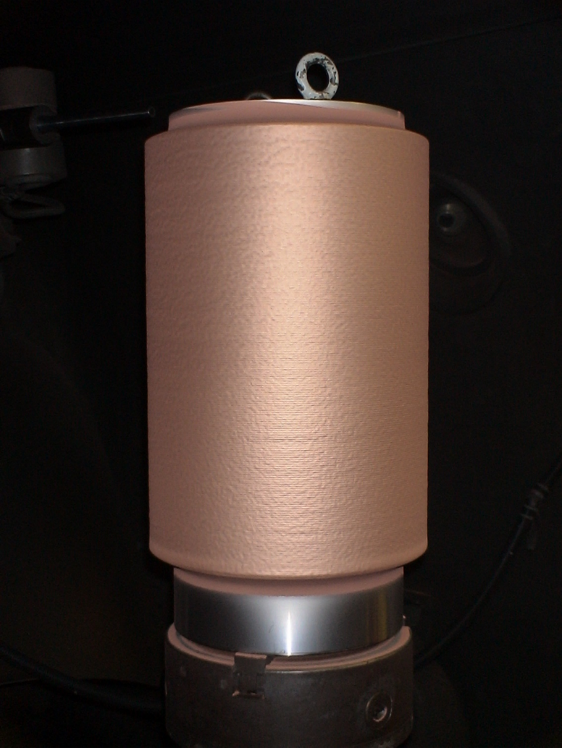

- mise en forme de pièces métalliques par les procédés VPS et Cold Spray.

L’objectif général de ce projet est de remplacer certains moyens de fabrication jugés trop longs ou trop coûteux ou encore inadaptés pour certains matériaux difficiles à mettre en forme. La réalisation d’une pièce au plus près de la côte finale diminue la quantité de matière consommée et le temps d’usinage final. Afin d’obtenir une pièce conforme à un cahier des charges et dont l’épaisseur de paroi pourra varier de quelques dixièmes de millimètres à plusieurs centimètres, de nombreuses études sont nécessaires et concernent notamment :> la mise au point des paramètres de projection

> le choix, le contrôle et le traitement des poudres

> la détermination des contraintes résiduelles pour le respect des tolérances dimensionnelles

> la maîtrise de l’élaboration de structures multicouches avec interfaces simples ou à gradient de composition

> la mise au point de l’élimination du support d’origine

> la réalisation de dépôts sur des formes de géométrie complexe.Ce procédé peut s’appliquer aussi bien pour l’obtention de pièces céramiques, métalliques ou composites. Les études entreprises au laboratoire depuis le début des années 1990 se sont principalement axées avec le procédé VPS sur le développement des matériaux métalliques suivants: Inconel 625, Astroloy, Monel K-500, TA6V4, CuAgZr.

Contact : Christophe Verdy

- développement de revêtements protecteurs. Pour des applications fonctionnelles en surface anti usure, corrosion, température…avec des matériaux de toute nature (organique, céramique, métallique), divers revêtements peuvent alors être développés par des procédés plasma (atmosphérique-APS, basse pression-VPS, très basse pression-VLPPS), flamme, flamme supersonique (HVOF gaz, HVOF éthanol), arc-fil, cold-spray haute et basse pression.

Selon les caractéristiques du revêtement recherchées (structures nanométriques ou micrométriques), le matériau précurseur peut être projeté sous forme solide (particules, baguette) ou en solution ou suspension (nanoparticules).

Contact : Hanlin Liao

- kc_data:

- a:8:{i:0;s:0:"";s:4:"mode";s:2:"kc";s:3:"css";s:0:"";s:9:"max_width";s:0:"";s:7:"classes";s:0:"";s:9:"thumbnail";s:0:"";s:9:"collapsed";s:0:"";s:9:"optimized";s:0:"";}

- kc_raw_content: