Le département PMDM possède un savoir faire dans le domaine de la métallurgie des poudres à la fois en terme de conception par différentes technologies (atomisation, agglomération, synthèse), en terme de matériaux (métaux, céramiques, polymères, composites etc.), et à la fois en termes de réalisation de pièces massives par les procédés de compaction et de fabrication additive.

Elaboration de poudres

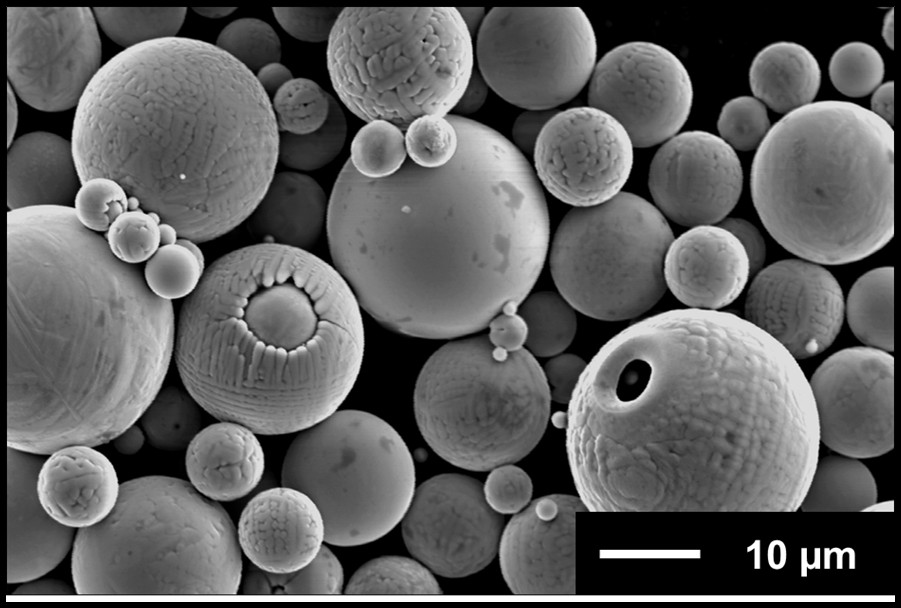

Poudres métalliques par atomisation

Le principe de l’atomisation est la pulvérisation en fines gouttelettes d’un filet de matière en fusion grâce à un jet de gaz sous haute pression. Les gouttelettes se solidifient et donnent la poudre. De par l’utilisation d’une buse d’atomisation ayant un profil «de Laval», l’écoulement du gaz est laminaire. Ainsi la taille des gouttelettes est mieux contrôlée et par conséquent la répartition granulométrique de la poudre élaborée aussi. Elle est donc resserrée et peut être déplacée vers une taille plus fine de particules.

Contact :

Yoann Danlos – Tel: 03 84 58 32 76 – yoann.danlos[at]utbm.fr

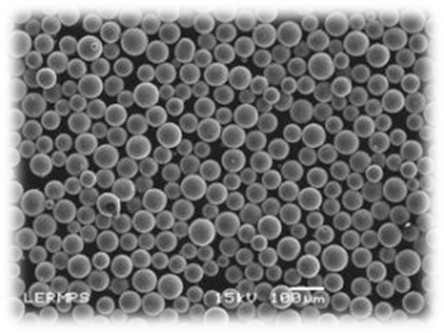

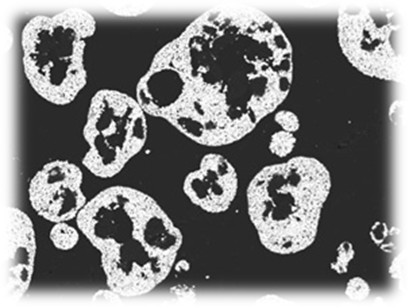

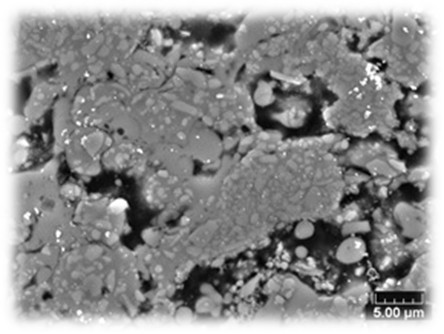

Poudres céramiques, composites par agglomération

L’agglomération séchage (spray drying) est un procédé de mise en forme des poudres à partir d’une suspension de particules microniques ou sub-microniques. Les tailles moyennes des agglomérats produits avec les outils du laboratoire varient de 10 à 120 µm. Ce procédé conduit à de former des granules sphériques permettant d’améliorer la coulabilité et/ou d’assurer une homogénéité chimique des poudres élaborées. De fait, ce procédé peut être judicieusement utilisé pour développer de nouvelles compositions de poudre céramique, pour élaborer des poudres composites céramique/polymère ou des cermets métal/carbure. Outre la composition, le procédé d’agglomération séchage permet de maîtriser la morphologie du granule formé à travers un contrôle rigoureux des différentes étapes :

- la formulation de la barbotine (stabilité, homogénéité, comportement)

- la pulvérisation et le séchage (taille et distribution des gouttes, vitesse de séchage et mode de séchage)

- la consolidation (traitement au four, à la flamme ou à la torche à plasma)

Contact :

Pierre Bertrand – Tel: 03 84 58 32 46 – pierre.bertrand[at]utbm.fr

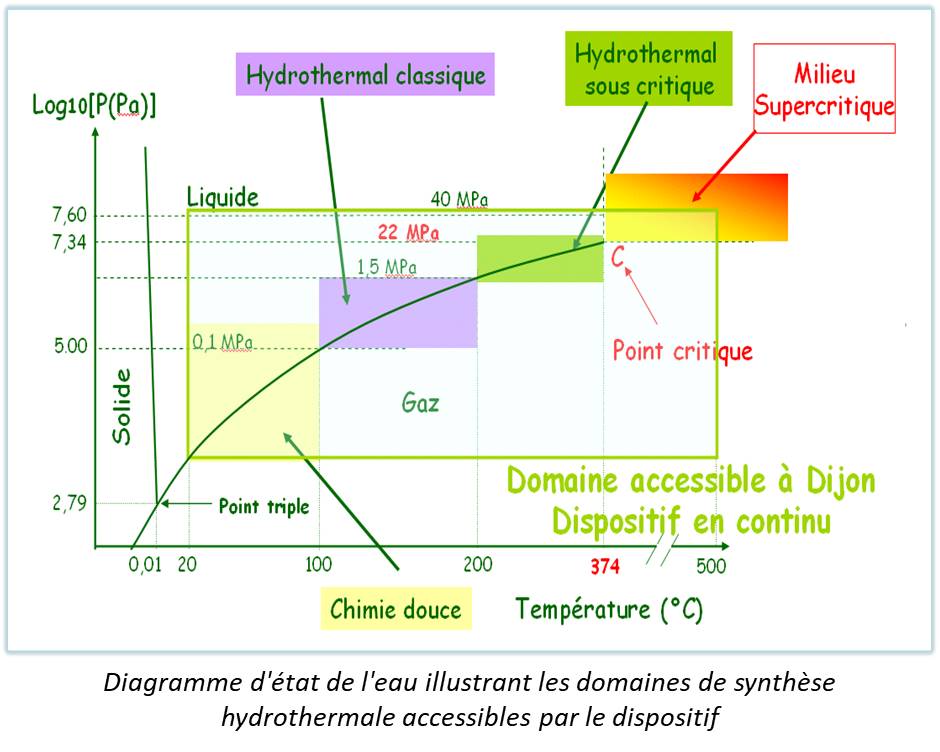

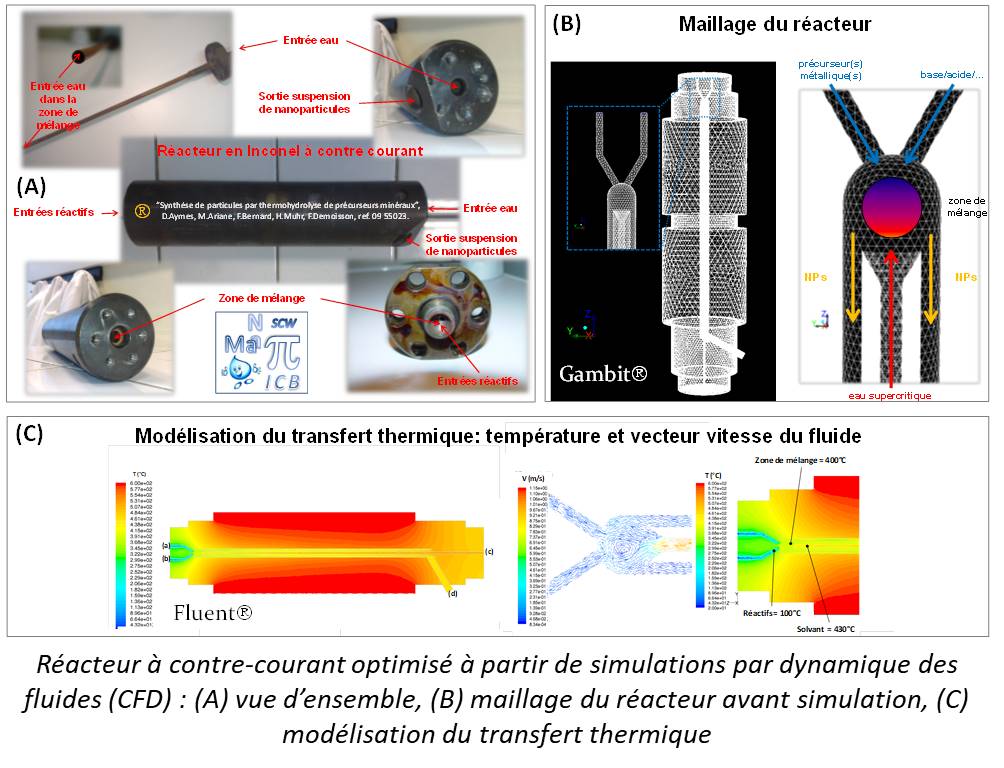

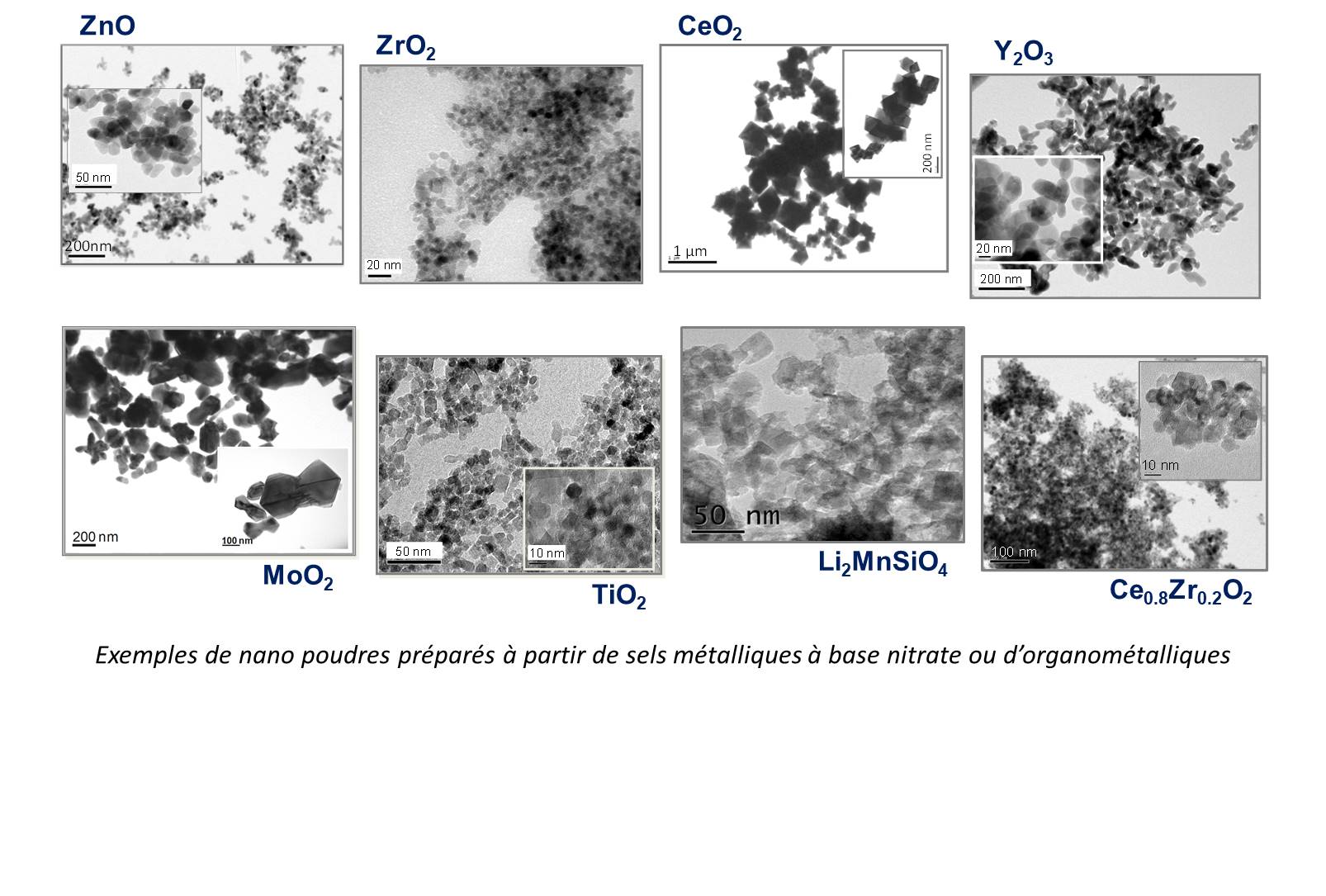

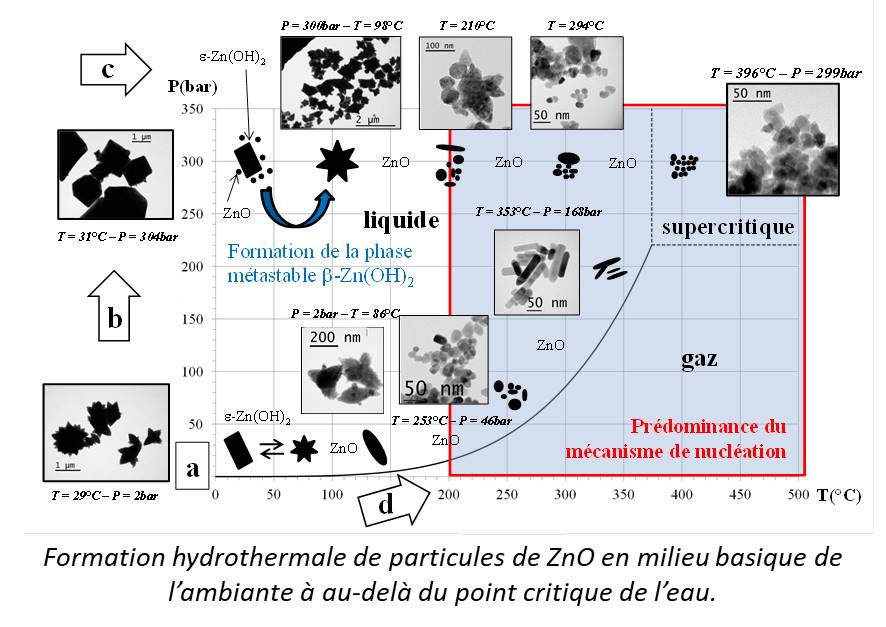

Synthèse de nanopoudres en milieu solvothermal

Les perspectives d’utilisation industrielle des nanomatériaux s’élargissent chaque jour, notamment celles des oxydes nanostructurés. Les voies de production de ces nanopoudres sont variées mais il sera impératif dans un bref avenir de disposer de matériaux d’excellente qualité, par exemple sans défauts cristallins ou dont la surface ne portera pas d’espèces adsorbées incontournables autres que H2O ou OH-. De plus, il est aujourd’hui important de développer des voies de synthèse propres et respectueuses de l’environnement. Parmi toutes les voies de synthèse possibles, la synthèse de Nanopoudres en milieu solvothermal présente de nombreux avantages et répond en particulier aux contraintes décrites ci-dessus. En effet, le processus de thermohydrolyse qui intervient ne nécessite généralement pas de réactifs secondaires, d’où un milieu réactionnel « propre » : ce qui limite considérablement les rejets polluants.

La synthèse en eau supercritique existe depuis longtemps en réacteurs « batch ». Le principal inconvénient d’un tel dispositif fermé est l’inertie thermique du réacteur qui doit « résister » à l’effet conjugué de la température et de la pression, et des variations de températures qui en résultent dans le milieu réactionnel. Ces limitations peuvent être supprimées dans un dispositif en continu. La synthèse en eau supercritique, en continu, mise en œuvre par l’axe PMDM a montré sa capacité à la réalisation de nombreux oxydes simples et mixtes (Fe2O3, Fe3O4, CoFe2O4, TiFe2O4, TiO2, ZrO2, BaZrO3,…). Le dispositif actuel du laboratoire permet une production moyenne de 10 à 15 g/h de poudre sèche. Les particules de tailles nanométriques sont généralement très bien cristallisées et ne nécessitent aucun traitement thermique supplémentaire, après récupération ; c’est un avantage considérable de ce type de synthèse par rapport aux synthèses par chimie douce.

Contact :

Frédéric Demoisson – Tel: 03 80 39 59 06 – frederic.demoisson[at]u-bourgogne.fr

Réalisation de pièces massives

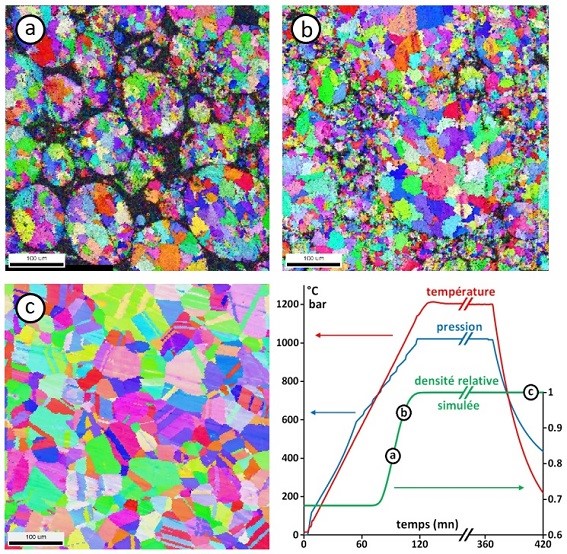

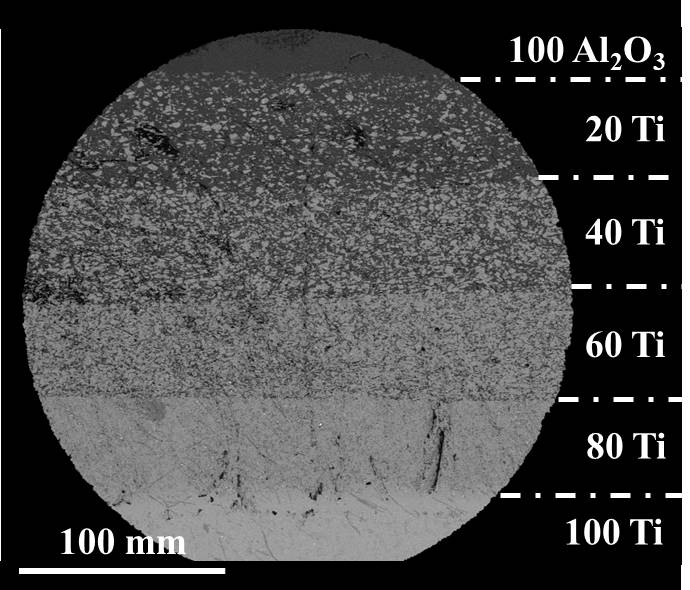

Le département PMDM possède une spécialisation dans l’élaboration et la caractérisation de matériaux frittés par compaction à chaud, tout comme l’assemblage de matériaux dissimilaires sans apport de matière, impliquant des matériaux métalliques (métaux purs et alliages) et céramiques (oxydes et carbures). Pour établir les relations procédés/microstructures/propriétés, notre objectif est de comprendre les mécanismes élémentaires qui se développent aux différentes échelles comme les mécanismes de germination et croissance, les mécanismes de densification, les transformations de phases et les transformations structurales.

Compaction

Nous développons plusieurs outils et procédés :

- le frittage flash ou SPS (Spark Plasma Sintering) sous charge uni-axiale et chauffage par conduction/effet Joule : screening des matériaux / microstructures, matériaux denses à microstructure contrôlée, matériaux à gradient de fonction, mise en œuvre de pièces par auto-assemblage

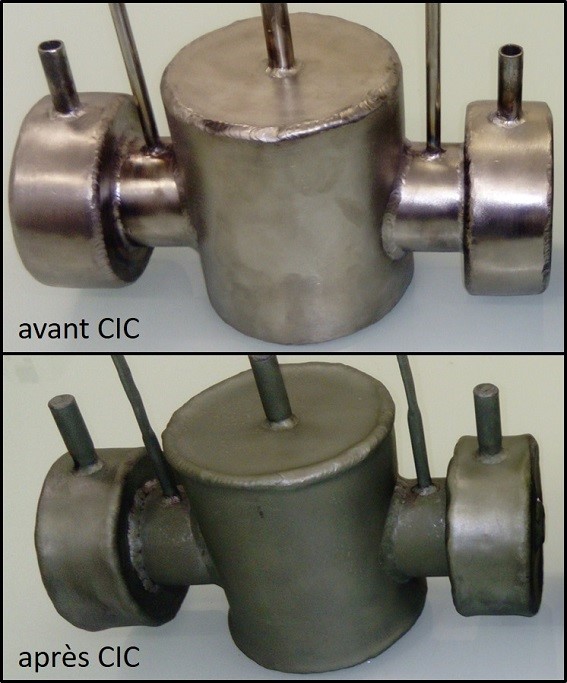

- la compaction isostatique à chaud (CIC) avec sollicitation isostatique et chauffage par convection. Il permet d'envisager différents aspects : mise en œuvre de pièces de formes complexes, matériaux denses à microstructures homogènes, fermeture de la porosité (défauts de fonderie, pièces obtenues par fabrication additive…), assemblage par diffusion à l’état solide

Contacts :

Frédéric Bernard – Tel: 03 80 39 61 25 – fbernard[at]u-bourgogne.fr

Sophie Le Gallet – Tel: 03 80 39 61 63 – Sophie.Le-Gallet[at]u-bourgogne.fr

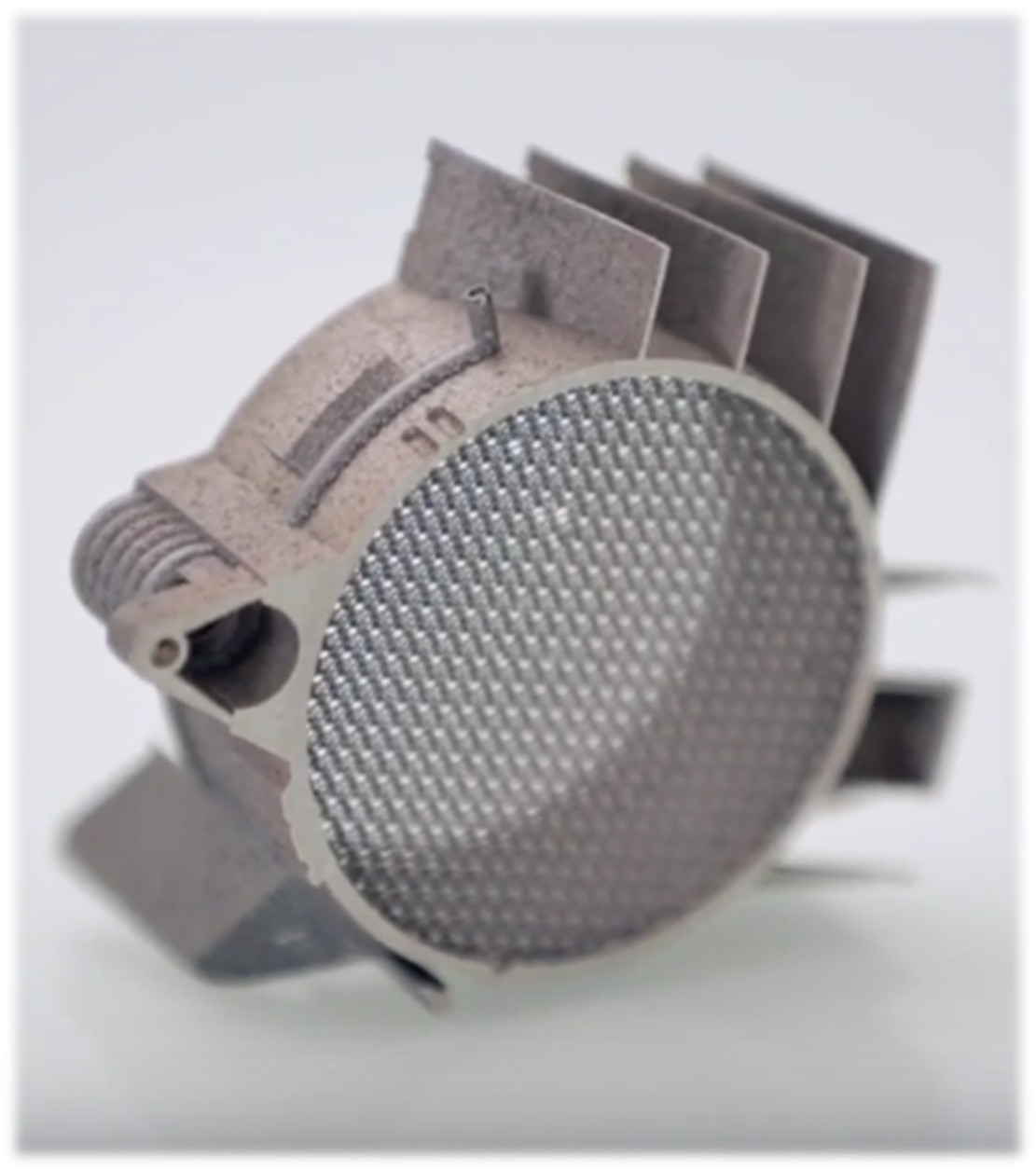

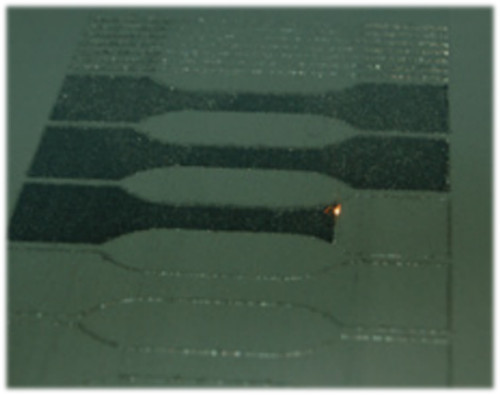

Fabrication additive

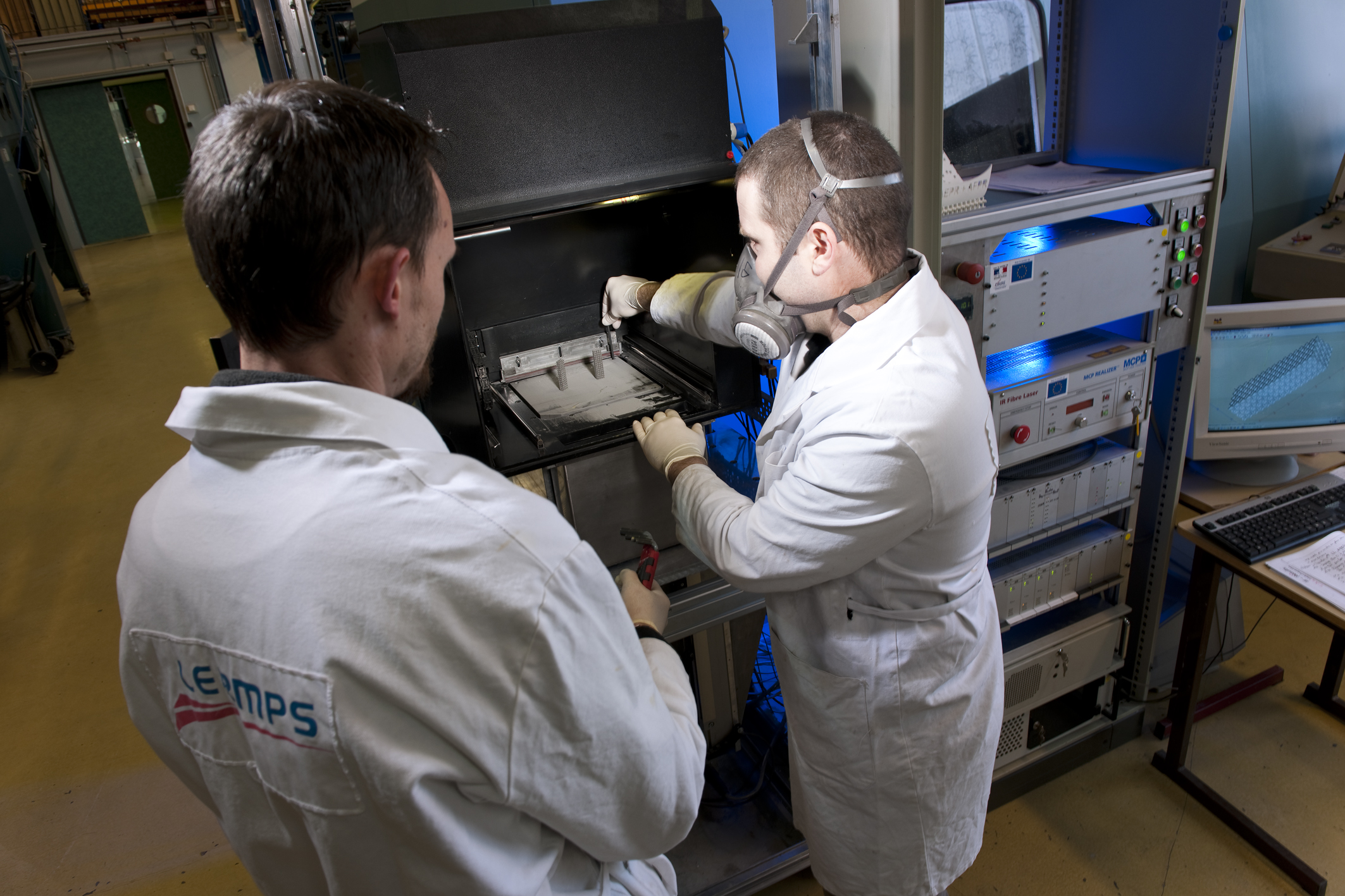

Le procédé de fabrication additive par micro-fusion laser sur lit de poudre (SLM : Sintering Laser Melting) consiste à venir déposer sur une plaque support un lit de poudre d’épaisseur de quelques dizaines de micromètres, puis à fondre cette poudre selon les paramètres géométriques définis à partir d’un fichier CAO. La poudre fondue est solidifiée rapidement formant des cordons de matière solides. A la fin de cette étape, le plateau support descend d’une épaisseur de couche et un bac mobile vient déposer de la poudre. Ensuite, le processus démarre à nouveau pour élaborer une autre strate de matière. Ceci se répète jusqu’au produit fini.

Contacts :

Christophe Verdy – Tel: 03 84 58 31 08 – Christophe.verdy@utbm.fr

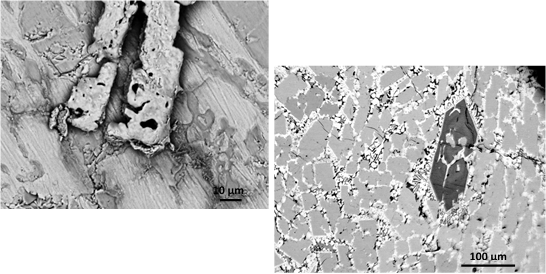

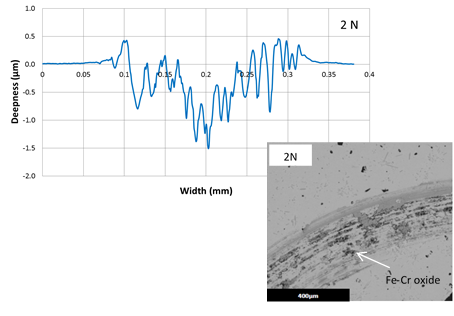

Durabilité des matériaux frittés

L’optimisation des propriétés d’usage de métaux et alliages métalliques élaborés par SPS et HIP, conduisant à une prolongation de la durée d’utilisation des pièces en condition de service, constitue un défi technique important. Les paramètres d’élaboration influencent directement la microstructure et, de ce fait, les propriétés de durabilité des produits obtenus par métallurgie des poudres. L’étude de la durabilité des matériaux frittés est abordée sous plusieurs aspects :

- évaluation des propriétés mécaniques (état initiale et en conditions de service) et tribologiques ;

- tenue à l’oxydation à haute température ;

- soudabilité ;

- modélisation des évolutions structurales en lien avec les propriétés finales.

Contacts :

Maria-Rosa Ardigo-Besnard – Tel: 03 80 39 60 16 – maria-rosa.ardigo-besnard[at]u-bourgogne.fr

Jean-Philippe Chateau-Cornu – Tel: 03 80 39 61 46 – jean-philippe.chateau-cornu@u-bourgogne.fr

- kc_data:

- a:8:{i:0;s:0:"";s:4:"mode";s:2:"kc";s:3:"css";s:0:"";s:9:"max_width";s:0:"";s:7:"classes";s:0:"";s:9:"thumbnail";s:0:"";s:9:"collapsed";s:0:"";s:9:"optimized";s:0:"";}

- kc_raw_content:

- [kc_row use_container="yes" _id="257888"][kc_column width="100%" video_mute="no" _id="998308"][kc_column_text _id="438449"]

Le département PMDM possède un savoir faire dans le domaine de la métallurgie des poudres à la fois en terme de conception par différentes technologies (atomisation, agglomération, synthèse), en terme de matériaux (métaux, céramiques, polymères, composites etc.), et à la fois en termes de réalisation de pièces massives par les procédés de compaction et de fabrication additive.

[/kc_column_text][/kc_column][/kc_row][kc_row use_container="yes" _id="431621"][kc_column width="12/12" video_mute="no" _id="403052"][kc_spacing height="30px" _id="945101"][/kc_column][/kc_row][kc_row use_container="yes" _id="331221" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInDown||"][kc_column width="12/12" video_mute="no" _id="979866"][kc_column_text _id="929277"]Elaboration de poudres

[/kc_column_text][/kc_column][/kc_row][kc_row use_container="yes" _id="34704"][kc_column width="12/12" video_mute="no" _id="482822"][kc_spacing height="30px" _id="68493"][/kc_column][/kc_row][kc_row use_container="yes" _id="213458" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInLeft||"][kc_column width="55%" video_mute="no" _id="192602"][kc_column_text _id="162756"]Poudres métalliques par atomisation

Le principe de l’atomisation est la pulvérisation en fines gouttelettes d’un filet de matière en fusion grâce à un jet de gaz sous haute pression. Les gouttelettes se solidifient et donnent la poudre. De par l’utilisation d’une buse d’atomisation ayant un profil «de Laval», l’écoulement du gaz est laminaire. Ainsi la taille des gouttelettes est mieux contrôlée et par conséquent la répartition granulométrique de la poudre élaborée aussi. Elle est donc resserrée et peut être déplacée vers une taille plus fine de particules.

[/kc_column_text][kc_spacing height="20" _id="924420"][kc_column_text _id="627093"]{slide=Matériaux atomisés}

- base Ni (Waspaloy, Inconel625, 718, 100...)

- base Fe (Inox316L, 304L, Acier maraging, FeAl, K41X, Fonte...)

- base Co (CoCrMo, Stellites...)

- base Al (AS7G06,AlSi10Mg, A2017...)

- base Cu

{/slide}

{slide=Caractérisation des lots}

- analyse de la répartition granulométrique selon ISO13320

- analyse de composition par EDS au MEB ou par ICP-AES (sous-traitance)

- analyse des éléments légers : O, N, H, S, C

- analyse de la coulabilité

- analyse de la densité apparente selon ISO3953

{/slide}

{slide=Post-traitement}

- tamiseuses et classification (élutriation) sous air ou sous atmosphère inerte (azote ou argon)

{/slide}

[/kc_column_text][kc_spacing height="20" _id="312963"][kc_column_text _id="869918"]Contact :

Yoann Danlos – Tel: 03 84 58 32 76 – yoann.danlos[at]utbm.fr

[/kc_column_text][/kc_column][kc_column width="5%" video_mute="no" _id="912524"][/kc_column][kc_column width="40%" video_mute="no" _id="924575"][kc_carousel_images img_size="full" items_number="1" tablet="2" mobile="1" speed="500" pagination="__empty__" auto_play="__empty__" alt_text="yes" _id="552320" onclick="lightbox" images="12968,12972,12973,12970,12971,12969" navigation="yes" nav_style="arrow" auto_height="yes"][/kc_column][/kc_row][kc_row use_container="yes" _id="114399"][kc_column width="12/12" video_mute="no" _id="560415"][kc_spacing height="30px" _id="375938"][/kc_column][/kc_row][kc_row use_container="yes" _id="667835" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInRight||" container_class="full bg-rs"][kc_column width="2%" video_mute="no" _id="579569"][/kc_column][kc_column width="35%" video_mute="no" _id="906111"][kc_spacing height="20" _id="803778"][kc_carousel_images img_size="full" items_number="1" tablet="2" mobile="1" speed="500" pagination="__empty__" auto_play="__empty__" alt_text="yes" _id="845894" images="12977,12975,12974,12976" onclick="lightbox" navigation="yes" nav_style="arrow" auto_height="yes"][kc_spacing height="20" _id="194576"][/kc_column][kc_column width="6%" video_mute="no" _id="651065"][/kc_column][kc_column width="55%" video_mute="no" _id="121213"][kc_spacing height="20" _id="812589"][kc_column_text _id="291350"]Poudres céramiques, composites par agglomération

L’agglomération séchage (spray drying) est un procédé de mise en forme des poudres à partir d’une suspension de particules microniques ou sub-microniques. Les tailles moyennes des agglomérats produits avec les outils du laboratoire varient de 10 à 120 µm. Ce procédé conduit à de former des granules sphériques permettant d’améliorer la coulabilité et/ou d’assurer une homogénéité chimique des poudres élaborées. De fait, ce procédé peut être judicieusement utilisé pour développer de nouvelles compositions de poudre céramique, pour élaborer des poudres composites céramique/polymère ou des cermets métal/carbure. Outre la composition, le procédé d’agglomération séchage permet de maîtriser la morphologie du granule formé à travers un contrôle rigoureux des différentes étapes :

- la formulation de la barbotine (stabilité, homogénéité, comportement)

- la pulvérisation et le séchage (taille et distribution des gouttes, vitesse de séchage et mode de séchage)

- la consolidation (traitement au four, à la flamme ou à la torche à plasma)

Contact :

Pierre Bertrand – Tel: 03 84 58 32 46 – pierre.bertrand[at]utbm.fr

[/kc_column_text][kc_spacing height="20" _id="121792"][/kc_column][kc_column width="2%" video_mute="no" _id="73055"][/kc_column][/kc_row][kc_row use_container="yes" _id="275995"][kc_column width="12/12" video_mute="no" _id="198010"][kc_spacing height="30px" _id="468932"][/kc_column][/kc_row][kc_row use_container="yes" _id="399530" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInLeft||"][kc_column width="55%" video_mute="no" _id="568903"][kc_column_text _id="363517"]Synthèse de nanopoudres en milieu solvothermal

Les perspectives d’utilisation industrielle des nanomatériaux s’élargissent chaque jour, notamment celles des oxydes nanostructurés. Les voies de production de ces nanopoudres sont variées mais il sera impératif dans un bref avenir de disposer de matériaux d’excellente qualité, par exemple sans défauts cristallins ou dont la surface ne portera pas d’espèces adsorbées incontournables autres que H2O ou OH-. De plus, il est aujourd’hui important de développer des voies de synthèse propres et respectueuses de l’environnement. Parmi toutes les voies de synthèse possibles, la synthèse de Nanopoudres en milieu solvothermal présente de nombreux avantages et répond en particulier aux contraintes décrites ci-dessus. En effet, le processus de thermohydrolyse qui intervient ne nécessite généralement pas de réactifs secondaires, d’où un milieu réactionnel « propre » : ce qui limite considérablement les rejets polluants.

La synthèse en eau supercritique existe depuis longtemps en réacteurs « batch ». Le principal inconvénient d’un tel dispositif fermé est l’inertie thermique du réacteur qui doit « résister » à l’effet conjugué de la température et de la pression, et des variations de températures qui en résultent dans le milieu réactionnel. Ces limitations peuvent être supprimées dans un dispositif en continu. La synthèse en eau supercritique, en continu, mise en œuvre par l’axe PMDM a montré sa capacité à la réalisation de nombreux oxydes simples et mixtes (Fe2O3, Fe3O4, CoFe2O4, TiFe2O4, TiO2, ZrO2, BaZrO3,…). Le dispositif actuel du laboratoire permet une production moyenne de 10 à 15 g/h de poudre sèche. Les particules de tailles nanométriques sont généralement très bien cristallisées et ne nécessitent aucun traitement thermique supplémentaire, après récupération ; c’est un avantage considérable de ce type de synthèse par rapport aux synthèses par chimie douce.

Contact :

Frédéric Demoisson – Tel: 03 80 39 59 06 – frederic.demoisson[at]u-bourgogne.fr

[/kc_column_text][/kc_column][kc_column width="5%" video_mute="no" _id="243084"][/kc_column][kc_column width="40%" video_mute="no" _id="423812"][kc_carousel_images img_size="full" items_number="3" tablet="2" mobile="1" speed="500" pagination="__empty__" auto_play="__empty__" alt_text="__empty__" _id="737521" images="13001,13002,13003,13004,13005" onclick="lightbox" navigation="yes" nav_style="arrow" auto_height="yes"][/kc_column][/kc_row][kc_row use_container="yes" _id="307832"][kc_column width="12/12" video_mute="no" _id="661632"][kc_spacing height="30px" _id="290133"][/kc_column][/kc_row][kc_row use_container="yes" _id="589980" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInUp||"][kc_column width="12/12" video_mute="no" _id="36473"][kc_column_text _id="776273"]Réalisation de pièces massives

[/kc_column_text][/kc_column][/kc_row][kc_row use_container="yes" _id="99729" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInUp||"][kc_column width="12/12" video_mute="no" _id="77123"][kc_spacing height="30px" _id="303976"][kc_column_text _id="913931"]Le département PMDM possède une spécialisation dans l’élaboration et la caractérisation de matériaux frittés par compaction à chaud, tout comme l’assemblage de matériaux dissimilaires sans apport de matière, impliquant des matériaux métalliques (métaux purs et alliages) et céramiques (oxydes et carbures). Pour établir les relations procédés/microstructures/propriétés, notre objectif est de comprendre les mécanismes élémentaires qui se développent aux différentes échelles comme les mécanismes de germination et croissance, les mécanismes de densification, les transformations de phases et les transformations structurales.

[/kc_column_text][kc_spacing height="30px" _id="639547"][/kc_column][/kc_row][kc_row use_container="yes" _id="827459" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInRight||" container_class="full bg-rs"][kc_column width="2%" video_mute="no" _id="280870"][/kc_column][kc_column width="45%" video_mute="no" _id="126137"][kc_spacing height="20" _id="714869"][kc_carousel_images img_size="full" items_number="3" tablet="2" mobile="1" speed="500" pagination="__empty__" auto_play="__empty__" alt_text="yes" _id="375424" images="13054,13055,12950,12951" onclick="lightbox" navigation="yes" nav_style="arrow" auto_height="yes"][kc_spacing height="20" _id="850561"][/kc_column][kc_column width="6%" video_mute="no" _id="262995"][/kc_column][kc_column width="45%" video_mute="no" _id="927805"][kc_spacing height="20" _id="257137"][kc_column_text _id="361628"]Compaction

Nous développons plusieurs outils et procédés :

- le frittage flash ou SPS (Spark Plasma Sintering) sous charge uni-axiale et chauffage par conduction/effet Joule : screening des matériaux / microstructures, matériaux denses à microstructure contrôlée, matériaux à gradient de fonction, mise en œuvre de pièces par auto-assemblage

- la compaction isostatique à chaud (CIC) avec sollicitation isostatique et chauffage par convection. Il permet d'envisager différents aspects : mise en œuvre de pièces de formes complexes, matériaux denses à microstructures homogènes, fermeture de la porosité (défauts de fonderie, pièces obtenues par fabrication additive…), assemblage par diffusion à l’état solide

Contacts :

Frédéric Bernard – Tel: 03 80 39 61 25 – fbernard[at]u-bourgogne.fr

Sophie Le Gallet - Tel: 03 80 39 61 63 – Sophie.Le-Gallet[at]u-bourgogne.fr

[/kc_column_text][kc_spacing height="20" _id="177413"][/kc_column][kc_column width="2%" video_mute="no" _id="870190"][/kc_column][/kc_row][kc_row use_container="yes" _id="449035"][kc_column width="12/12" video_mute="no" _id="235227"][kc_spacing height="30px" _id="677222"][/kc_column][/kc_row][kc_row use_container="yes" _id="821408" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInLeft||"][kc_column width="55%" video_mute="no" _id="541942"][kc_column_text _id="483919"]Fabrication additive

Le procédé de fabrication additive par micro-fusion laser sur lit de poudre (SLM : Sintering Laser Melting) consiste à venir déposer sur une plaque support un lit de poudre d’épaisseur de quelques dizaines de micromètres, puis à fondre cette poudre selon les paramètres géométriques définis à partir d’un fichier CAO. La poudre fondue est solidifiée rapidement formant des cordons de matière solides. A la fin de cette étape, le plateau support descend d’une épaisseur de couche et un bac mobile vient déposer de la poudre. Ensuite, le processus démarre à nouveau pour élaborer une autre strate de matière. Ceci se répète jusqu’au produit fini.

Contacts :

Christophe Verdy – Tel: 03 84 58 31 08 – Christophe.verdy@utbm.fr

[/kc_column_text][/kc_column][kc_column width="5%" video_mute="no" _id="21425"][/kc_column][kc_column width="40%" video_mute="no" _id="254383"][kc_carousel_images img_size="full" items_number="1" tablet="2" mobile="1" speed="500" pagination="__empty__" auto_play="__empty__" alt_text="yes" _id="999855" images="12980,12984,12981,12983,12985,12982" onclick="lightbox" navigation="yes" nav_style="arrow" auto_height="yes"][/kc_column][/kc_row][kc_row use_container="yes" _id="753660"][kc_column width="12/12" video_mute="no" _id="881862"][kc_spacing height="30px" _id="504297"][/kc_column][/kc_row][kc_row use_container="yes" _id="515199" cols_gap="{`kc-css`:{}}" force="__empty__" animate="fadeInRight||" container_class="full bg-rs"][kc_column width="2%" video_mute="no" _id="509841"][/kc_column][kc_column width="45%" video_mute="no" _id="320051"][kc_spacing height="20" _id="189558"][kc_carousel_images img_size="full" items_number="3" tablet="2" mobile="1" speed="500" pagination="__empty__" auto_play="__empty__" alt_text="yes" _id="430628" images="13033,13034,13035" onclick="lightbox" navigation="yes" nav_style="arrow" auto_height="yes"][kc_spacing height="20" _id="167881"][/kc_column][kc_column width="6%" video_mute="no" _id="238274"][/kc_column][kc_column width="45%" video_mute="no" _id="730865"][kc_spacing height="20" _id="52791"][kc_column_text _id="829682"]

Durabilité des matériaux frittés

L’optimisation des propriétés d’usage de métaux et alliages métalliques élaborés par SPS et HIP, conduisant à une prolongation de la durée d’utilisation des pièces en condition de service, constitue un défi technique important. Les paramètres d’élaboration influencent directement la microstructure et, de ce fait, les propriétés de durabilité des produits obtenus par métallurgie des poudres. L’étude de la durabilité des matériaux frittés est abordée sous plusieurs aspects :

- évaluation des propriétés mécaniques (état initiale et en conditions de service) et tribologiques ;

- tenue à l’oxydation à haute température ;

- soudabilité ;

- modélisation des évolutions structurales en lien avec les propriétés finales.

Contacts :

Maria-Rosa Ardigo-Besnard – Tel: 03 80 39 60 16 – maria-rosa.ardigo-besnard[at]u-bourgogne.fr

Jean-Philippe Chateau-Cornu - Tel: 03 80 39 61 46 – jean-philippe.chateau-cornu@u-bourgogne.fr

[/kc_column_text][kc_spacing height="20" _id="321765"][/kc_column][kc_column width="2%" video_mute="no" _id="617159"][/kc_column][/kc_row]